Les activités de recherche de l’équipe se déclinent selon 3 axes majeurs:

Axe 1: Interactions thermomécaniques matériau-produit-procédé

Mots clés: Comportement thermomécanique, couplage mécanique endommagement, usinage, procédés de mise en forme, fabrication additive.

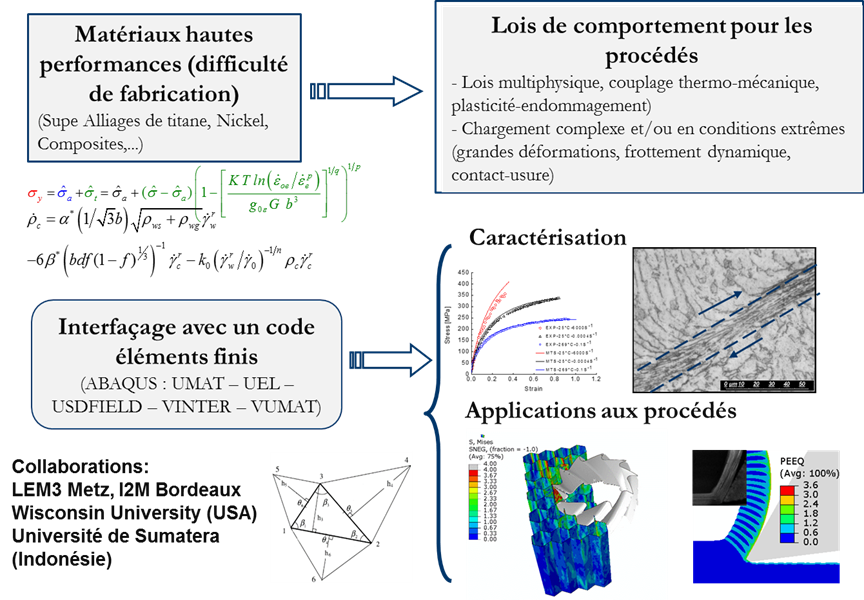

Ce premier thème est centré sur l’étude et la compréhension des lois de comportement lors des procédés de fabrication des matériaux à haute performance. A titre d’exemple on peut citer les superalliages à base de titane (Ti6Al4V, Ti555, Ti6242S, …) ou nickel (Inconel 690-718), les aciers faiblement alliés ou encore les composites à renfort de fibres : FRP. L’analyse de comportement de ces matériaux est réalisée depuis l’échelle de la microstructure jusqu’à celle de la structure. L’analyse macroscopique est basée sur une approche numérique associée à une démarche expérimentale, voir Figure 1. A l’échelle mésoscopique, les études portent sur la compréhension des mécanismes qui gouvernent la transformation de la matière sous chargement thermomécanique comme le couplage plasticité-endommagement, la génération de zones fortement instables avec localisation de la déformation et le cisaillement adiabatique à fort taux de déformation (104 à 106 s-1).

A l’échelle de la microstructure, les investigations visent à identifier les phénomènes à l’origine de l’endommagement au niveau des interfaces de contact (instabilité plastique, localisation, recristallisation dynamique, changement de phases, formation de couches de transfert sélectif, diffusion et/ou dissolution chimique, …). travaillé pendant plusieurs années sur le développement des approches à la fois locales et globales adaptées spécifiquement aux problèmes impliquant des grandes déformations. La préoccupation principale de l’équipe réside dans la construction d’approches représentatives de la problématique réelle des procèdes de fabrication tel que l’usinage, le formage incrémental, …. La pluridisciplinarité de cette thématique a conduit les membres de l’équipe à développer des actions de recherche communes avec plusieurs équipes nationales et internationales (ICA Toulouse, ICube Strasbourg, LAMPA Angers, I2M Bordeaux, LIST au Luxembourg, Wisconsin Universtiy aux USA, University of Sumatera Utara en Indonésie) dont les compétences sont très complémentaires pour faire avancer efficacement les connaissances scientifiques dans ce domaine de recherche. Plusieurs thèses ont été réalisées dans le cadre de cet axe de recherche : K. Bounif (2017-2020), D. Yameogo (2015-2019), et I. Bencheikh (2014-2018).

Axe 2: Contact sous chargement extrême et usure

Mots clés: contact sous chargement extrême, usure, frottement dynamique.

L’objectif ici est de décrire mécaniquement et thermiquement l’interface de contact entre deux matériaux antagonistes (par exemple l’outil ou l’outillage et la pièce déformée). Dans le cas de l’usinage, l’écoulement thermomécanique du matériau dans la zone de cisaillement primaire (siège de fortes instabilités plastiques), la longueur de contact outil-pièce, ainsi que les dimensions des zones de contact collant et glissant sont modélisés via une approche analytique. L’approche numérique est introduite pour résoudre le problème thermique non-linéaire dans la pièce et dans le copeau à l’aide de la méthode des éléments finis. Les zones de contact collant et glissant à l’interface sont prises en compte en considérant différents champs de vitesses, conformément aux observations expérimentales. La nature hybride de l’approche que nous développons permet, en un temps de calcul très faible, une analyse complète de l’effet des paramètres du procédé sur le comportement tribologique du contact entre l’outil et la pièce. Les dernières thèses réalisées dans le cadre de cet axe de recherche : J. C. Watrin (2015-2018), S. Zenia (2012-2017), et M. Jaafar (2015-2018).

Axe 3: Endommagement des matériaux hétérogènes issus de la fabrication additive (FA)

Mots clés: fabrication additive, endommagement, amorçage et propagation de fissures, modèle numérique.

Les phénomènes d’endommagement (par fissuration) sont analysés à l’échelle microscopique via une approche numérique 3D couplée à une caractérisation expérimentale fine des microstructures hétérogènes obtenues par le procédé de fabrication additive SLS, Figures 2(a) et 2(b). A partir d’images de micro-tomographie aux RX 3D, les fissures tridimensionnels complexes et multiples (réseaux de fissures) sont identifiées, Figure 2(c). L’hétérogénéité de distribution des pores induite par le procédé est ensuite quantifiée. Lors de l’application d’un chargement mécanique en traction ou compression sur les échantillons obtenus par FA, la microstructure se déforme de manière hétérogène montrant ainsi une anisotropie de comportement tant élastique que plastique. Dans le cadre du Projet ANR MMELED (2017-2021) en partenariat avec les laboratoires MSME (Julien Yvonnet) et Navier (Michel Bornert), un modèle de fissuration 3D a été développé pour les matériaux fragiles et élastoplastiques, Avec la prise en compte de l’endommagement aux niveaux des interfaces matrice-inclusion, le modèle simule le réseau de fissures qui s’opère dans le VER à partir des maillages de la microstructure réelle obtenue par le procédé FA SLS, voir l’exemple du VER construit à partir d’un échantillon en polymère PA12 chargé en fibres de verre sur les Figures 2(a) et 2(c).

Figure 2. Analyse de la microstructure hétérogène obtenue par fabrication additive SLS. (a)- Modèle EF du VER. (b)- Mise en évidence des inclusions. (c) Réseau de fissures (en rouge) obtenues après un essai de compression.